- تهران- نواب صفوی -برج گردون- واحد 404 شمالی

- 09121332130

- 02166383288

نکات مهم در مورد هیت سینک آلومینیوم

- دستهبندی نشده

- نکات مهم در مورد هیت سینک آلومینیوم

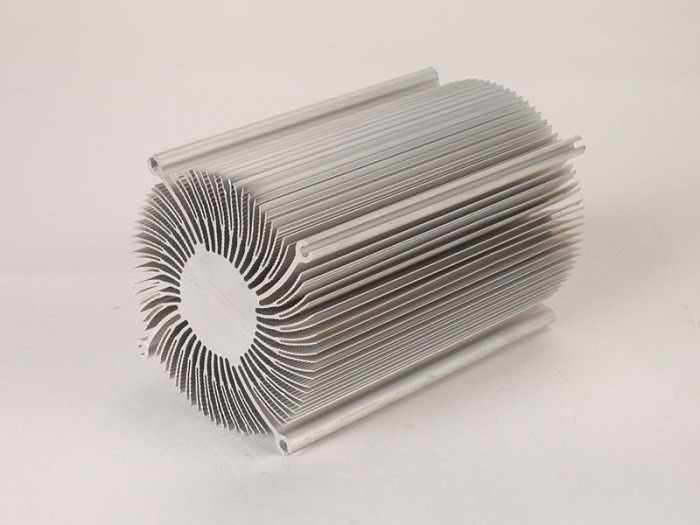

هیت سینک آلومینیوم (Heat sink) فلزی از جنس مس و آلومینیوم است که رسانای بالا و همچنین مقاومت بالایی دارد. این تجهیزات از روی پردازنده ها یا چیپ ها مانند (Motherboards) یا هر چیپ دیگری که در اثر پردازش اطلاعات گرما تولید میکند، قرار داده می شود تا سطح تماس پردازنده و چیپست را با محیط اطراف بیشتر کند. همچنین به پردازنده امکان دفع گرمای بیشتری را بدهد تا پردازنده بیشتر از حد استاندارد گرم نشود.

جزئیاتی از هیت سینک آلومینیومی

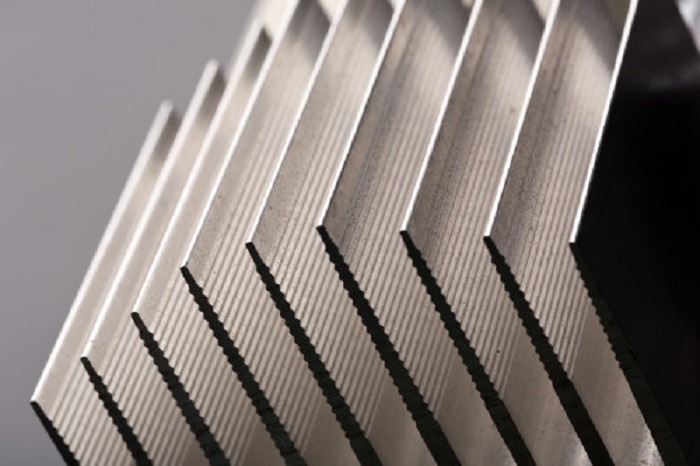

بهتر است بدانید که بدنه و ساختار هیت سینک ها به صورت پرهای و مانند رادیاتور است. این ساختار به آن دلیل است که سطح تماس هیت سینک با محیط بیشتر گردد. البته در برخی موارد همچون CPU، این ساختار بر روی یک فن قرار داده می شود و با این کار هوای گرم از میان پره ها خارج می گردد.

در مورد وظیفه هیت سینک آلومینیومی می توان چنین گفت که این تجهیزات با تبادل حرارت، باعث دفع گرما می شوند. بنابراین با توجه به این امر موارد استفاده هیت سینک ها بیشتر در صنایع الکتریکی از قبیل بردهای الکتریکی، لامپ های LED و CPU و … است. البته باید یادآور شویم که به علت ویژگی اکسترود پذیری، داشتن سطح صاف و رسانایی بالایی که دارد، این فلز گزینه ای بی نظیر برای ساخت هیت سینک آلومینیوم محسوب می شود.

بهترین آلیاژهای آلومینیومی برای تولید پروفیل هیت سینک

ساخت پروفیل آلومینیوم هیت سینک آلومینیوم با استفاده از آلیاژ مسی گزینه ای بسیار بهتری برای تولید است. این محصول به دلیل برخورداری از قدرت رسانایی بالا، تنوع زیاد، وزن پایین و مقاومتی که دارد، در تولید و ساخت محصولات زیادی استفاده می شود. همچنین به دلیل اینکه چرا آلیاژ آلومینیوم بهتر از مس است در این مقاله بیشتر می پردازیم.

بنابراین میتوان گفت پروفیل هیت سینک آلومینیوم برای تنظیم حرارت دستگاه های الکتریکی و خنک کردن دستگاه کاربرد دارد.

روش تولید هیت سینک

روش های متفاوتی برای تولید هیت سینک وجود دارد. در مجموع اما کلیت این روش ها مراحل مشابهی دارند. در اولین مرحلهی تولید پروفیل هیت سینک آلومینیوم، طراحی قالب انجام می گردد. سپس نوبت تولید قالب است، در این مرحله دقت به اندازهها و رعایت استانداردها در تولید بسیار حائز اهمیت است. زیرا قالب پروفیل ها نقش مهمی در رسیدن به مقاومت و دوام بیشتر محصول نهایی دارند.

علاوه بر این، آلیاژ بیلت آلومینیومی برای تولید، باید حتما با کاربرد هیت سینک تولیدی تناسب داشته باشد. زیرا فقط در این صورت بهترین کارآیی حاصل می گردد.

بعد از ساخته شدن قالب، آن را به مدت ۴ الی ۶ ساعت در کوره از قبل گرم شده به دمای ۵۰۰ درجه سانتی گراد می رسانند. سپس در قالب بند جای داده و بیلتها را که قبلاً تحت عملیات پیش گرم به دمای مناسب رسیدهاند را وارد دستگاه می کنند. در ادامه بیلت تحت فشار دستگاه آلومینیوم از قالب اکستروژن رد می شود و فرم قالب را می گیرد.

پس از این مرحله نوبت به مرحله تکمیلی می رسد. در این مرحله ابتدا پروفیل کاهش دما می یابد و سپس نوبت استرچ و کشیدگی آن می رسد تا بتوان آن را به فرم مورد نظر تبدیل کرد. در مرحله ی بعدی نیز، پس از برش در کوره، پروفیل مورد نظر تحت عملیات حرارتی قرار می گیرد تا به سختی و مقاومت دلخواه برسد.

در آخرین مرحله با درخواست سفارش دهنده برش کاری، پانچ و سوراخ کاری می شود و به شکل خام، رنگی یا آنوادایز بعد از بسته بندی، تحویل مشتری می گردد.

کاربردهای تجهیزات هیت سینک الومینیومی

امروزه تعداد بسیاری از انسان ها با کاربرد هیت سینکها در ساخت پردازندههای کامپیوتر، کارت گرافیک و قطعات کامپیوتر آشنا هستیم. اما این تجهیزات در ساخت هر وسیلهای، از تجهیزات روشنایی گرفته تا خودروسازی بکار می روند.

شایان ذکر است که باید به فاکتورهایی در تغییرات و اصلاحات در تولید هیت سینک، توجه داشت. در واقع قدم اول مربوط به پیدا کردن تعادل متناسب بین عواملی است که عملکرد محصول را تحت تاثیر قرار می دهند.

فاکتورهای موثر بر کیفیت و عملکرد هیت سینک پروفیل آلومینومی

عملکرد یک پروفیل هیت سینک تحت تأثیر عوامل زیر می باشد:

کیفیت و ساختار متریال و مواد اولیه بسیار بر کیفیت محصول خروجی موثر است.

طراحی قالب و ساختار پره مانند و طول این جزئیات آلومینیومی می تواند کیفیت را تا حد زیادی تحت شعاع قرار دهد.

به همین دلیل تولید کنندگان معتقدند که آلومینیوم بهترین برای تولید این تجهیزات است. علاوه بر این روش مرسوم نیز برای ساخت پروفیل هیت سینک ها، روش اکستروژن آلومینیوم محسوب می شود.

خنک کننده پروفیل هیت سینک آلومینیوم

با سرعت انتقال حرارتی تقریباً دو برابر هیت سینک های آلومینیومی اکسترود شده، سینک های حرارتی پره ای مسی یک انتخاب عالی هستند.

مس گرما را با سرعت بسیار بالا در در تمام قسمت پایه هیت سینک، به پره های مسی و به هوای اطراف پخش می کند که در نهایت باعث خنک شدن هیت سینک خواهد شد.

بهترین جنس برای تولید هیت سینک ها

هیت سینک را با مواد مختلفی می توان تولید کرد. بستگی به میزان و توان حرارتی که از هیت سینک انتظار داریم و هزینه ای که می خواهیم برای تهیه پروفیل هیت سینک بپردازیم. فلزات رسانای خوبی برای حرارت و الکتریسته هستند. ولی نمی توانیم از هر فلزی به عنوان هیت سینک استفاده کنیم.

بهترین متریال برای دفع حرارت طلا است. خوب اما بسیار قیمت بالایی دارد و به احتمال زیاد فقط در صنعت هوا و فضا استفاده می شود.

مس هم مورد مناسبی برای هدایتگر است. اما این مورد هم گران و هم وزن نسبتا بالایی دارد . سنگین بودن مس، به دلیل چگالی بالایی که دارد، می تواند یه نقطه ضعف در ساخت پروفیل هیت سینک آلومینیوم حساب شود.

مزایای استفاده از پروفیل آلومینیوم

در این بخش به طور خلاصه می توان گفت که آلومینیوم فلزی است که هم نسبتا قیمت مناسبی دارد و هم تقریبا دسترسی به آن راحت تر است. این فلز وزن کمی دارد و بسیار راحت می شود با آلیاژهای دیگر ترکیبش کرد و آن را شکل داد.

انتخاب هیت سینک مناسب

روش ها و نرم افزار های بسیاری برای انتخاب هیت سینک مورد نظر وجود دارد. در حال حاضر سایت ها و نرم افزارهایی نیز برای این منظور در دسترس همگان قرار دارد و می توان با مراجه به آنها هیت سینک مناسب را با توجه به سلیقه و نیاز انتخاب کرد.

در حال حاضر بهترین و مطمعن ترین روش برای انتخاب هیت سینک متناسب با نیاز را می توان بررسی و مشاهده نمودار حرارتی آن ها دانست. به این صورت که شما می توانید با مطابقت اطلاعات این نمودار و داده های قطعات الکترونیکی مور نظرتان، هیت سینک متناسب را انتخاب نمایید.

هر چند که هنوز نمودار حرارتی دقیق و مطمعنی در این زمینه در سایت های داخلی وجود نیست اما شما می توانید برای مشاوره بیشتر با متخصصین ما در سایت بهفرد تماس بگیرید.

راهنمای خرید هیت سینک آلومینیوم

برای انتخاب بهترین نوع هیت سینک آلومینیوم ، لازم است به موارد زیر توجه کنید. تصمیم گیری شما باید بر اساس نوع فعالیت و عملیات کاری، همچنین نیازهای شما به سیستم های خنک کننده صورت گیرد. اطلاعات اولیه در مورد هدف نهایی خود از هیت سینک آلومینیوم نیز بسیار مفید است.

TDP (توان طراحی حرارتی): ابتدا باید بررسی کنید که قطعه مورد نظر از چه نوع سیستم قدرتی استفاده می کند. معمولا از TDP به عنوان معیار مصرف برق قطعات، به ویژه CPU و GPU، استفاده می شود. TDP نشان دهنده حداکثر میزان گرمایی است که یک قطعه تحت شرایط معین تولید می کند.

نیاز به خنکای بهینه: باید مشخص شود که قطعه مورد نظر برای عملکرد بهینه خود به چه میزان خنکای نیاز دارد؟ این اطلاعات به شما کمک می کند تا هیت سینک آلومینیوم مناسبی با قابلیت دفع گرمای مطلوب انتخاب کنید.

فضای نصب: بررسی کنید که چه مقدار فضا برای نصب هیت سینک آلومینیوم در دسترس دارید. هیت سینک های آلومینیوم در اندازه های مختلف، از ماژول های کوچک تا بسیار بزرگ، تولید می شوند. اندازه هیت سینک آلومینیوم متناسب با فضای موجود برای نصب مهم است.

طراحی یا مدل هیت سینک آلومینیوم: با توجه به نوع سیستمی که دارید، باید بررسی کنید که کدام نوع طراحی یا مدل هیت سینک آلومینیوم برای داشتن بهترین عملکرد دفع گرما مناسب است.

نوع خنک کننده (فعال یا غیرفعال): تصمیم گیری در مورد استفاده از هیت سینک آلومینیوم فعال (با فن) یا غیرفعال (بدون فن) نیز بر اساس نیازها و شرایط محیطی مهم است.

هزینه: برآورد کنید که چقدر برای خرید هیت سینک آلومینیوم می خواهید هزینه کنید و آیا می توانید بهترین کیفیت را با هزینه مورد نظر به دست آورید.

از این راهنما برای انتخاب بهترین هیت سینک آلومینیوم بر اساس نیازها و محدودیت های شما استفاده کنید.

نصب هیت سینک آلومینیوم

در راهنمای کامل نصب هیت سینک آلومینیوم ، به چند گام اصلی پرداخته شده است:

روش های نصب: برای هر نوع و مدل هیت سینک آلومینیوم ، روش های نصب خاصی وجود دارد. این عملیات عمدتا با گیره زدن دستی یا استفاده از پیچ و مهره انجام می شود. لوازم جانبی نصب هیت سینک آلومینیوم نیز شامل گیره های فنری، میخ های پرچ، پیچ و نوار چسب می شوند.

استفاده از خمیر حرارتی: تمام هیت سینک آلومینیوم برای نصب نیاز به خمیر حرارتی دارند. این خمیر بین قطعه مورد نظر و صفحه خنک کننده یا هیت سینک آلومینیوم قرار می گیرد.

خمیر حرارتی (TIM): خمیر حرارتی یا TIM (Thermal Interface Material) به بهبود انتقال گرما بین دو صفحه فلزی کمک می کند. این خمیر در طول زمان ممکن است خشک شده و نیاز به تعویض داشته باشد.

نصب صحیح و مراقبت مستمر از هیت سینک آلومینیوم ضروری است تا عملکرد بهتری ارائه دهد. در صورت خشک شدن یا ترک خوردن خمیر حرارتی، تعویض آن توصیه می شود تا کارایی بهینه حفظ شود.

قالب سازان بهفرد

جهت مشاوره رایگان، راهنمایی انتخاب و خرید محصول مورد نظر و همچنین اطلاع از قیمت روز محصولات، می توانید با کارشناسان ما در ارتباط باشید

مقالات

فضاي مبهم صنعت آلومينيوم

- ۹ اردیبهشت ۱۴۰۳

مزایا و خواص پروفیل آلومینیوم چیست؟

- ۱۸ فروردین ۱۴۰۳

مزایای پروفیل آلومینیوم اکسترود شده

- ۱۸ فروردین ۱۴۰۳

هزینه تولید پروفیل آلومینیوم

- ۱۸ فروردین ۱۴۰۳

پروفیل آلومینیوم نمای فریم لس

- ۱۸ فروردین ۱۴۰۳

فرایند تولید پروفیل آلومینیوم

- ۱۴ فروردین ۱۴۰۳

اطلاعات تماس

- تهران- نواب صفوی -برج گردون- واحد 404 شمالی

- 02166383288

- info@behfard.com

ساعات کاری

شنبه

8:00 تا 16:00

8:00 تا 16:00

یک شنبه

8:00 تا 16:00

8:00 تا 16:00

دو شنبه

8:00 تا 16:00

8:00 تا 16:00

سه شنبه

8:00 تا 16:00

8:00 تا 16:00

چهار شنبه

8:00 تا 16:00

8:00 تا 16:00

پنج شنبه

8:00 تا 16:00

8:00 تا 16:00

جمعه

تعطیل

تعطیل